Monitoramento do circuito de resfriamento dos tanques de fermentação da destilaria

Destilaria Steinhauser

Saber quanta energia é gasta na produção de bebidas destiladas e vinhos

O processo de fermentação é o foco do processo de produção de vinhos e bebidas destiladas. Durante este processo, a temperatura deve ser sempre monitorada para garantir o sabor ideal, a excelência e a qualidade dos produtos. Se o processo de fermentação deve ser retardado ou interrompido, por exemplo, o produto é resfriado no tanque. Mesmo um pequeno desvio no tempo de fermentação pode resultar em uma perda significativa de aroma.

A importante tarefa de regulagem da temperatura é realizada na Steinhauser Hausbrennerei & Weinkellerei com duas grandes unidades de refrigeração. Sua tubulação de refrigeração está conectada a todos os tanques da produção. O fluido refrigerante nas linhas de entrada e saída é monitorado por sensores.

A situação inicial

A empresa Steinhauser continuou a se expandir nos últimos anos, de modo que a capacidade necessária da unidade de refrigeração não podia mais ser garantida. Além disso, não era possível coletar dados sobre os custos de energia para a fabricação de um produto.

Objetivo do projeto

Medição de energia no processo de fabricação de bebidas destiladas

Deve-se garantir que a quantidade necessária de fluido refrigerante esteja rapidamente disponível no respectivo tanque. Além disso, através da conexão com o moneo, pela primeira vez a energia de resfriamento realmente consumida será monitorada e documentada. Isso permite tirar conclusões sobre as quantidades de energia realmente consumidas para a produção do produto.

A implantação

Foram adquiridas duas novas unidades de refrigeração na área externa da empresa Steinhauser. As tubulações foram então instaladas até cada tanque de fermentação. Sensores de vazão e temperatura foram instalados no afluxo e efluxo de cada tubulação de água de resfriamento. Os dados do processo são transmitidos através do mestre IO-Link ao sistema moneo instalado em um moneo|appliance. Com o moneo RTM, todos os valores do processo são registrados e exibidos no afluxo e efluxo das respectivas linhas de produção.

Os modelos de fluxo de dados para o cálculo da capacidade de refrigeração atual foram criados com a função moneo "Valores calculados". Além disso, os valores atuais do sistema das unidades de refrigeração são transmitidos ao moneo. Os custos do consumo de energia elétrica, bem como transporte e perdas de carga nas linha podem ser calculados a partir dos valores registrados.

O benefício

Uso eficaz e eficiente da energia

Duas vantagens significativas resultam da ampliação do monitoramento do circuito de refrigeração, pois a temperatura do conteúdo do tanque é monitorada permanentemente e o processo de fermentação pode ser controlado com precisão.

- O consumo de CO2 por tanque pode ser medido a partir dos valores de processo fornecidos.

- O processo de resfriamento pode ser usado de forma eficiente e conforme necessário.

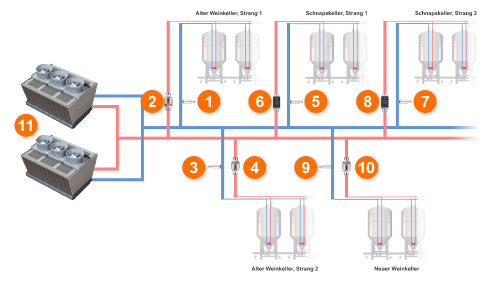

Diagrama da estrutura

- Sensor de temperatura no afluxo: antiga adega de vinhos, linha 1 – TA2417

- Sensor de vazão magnético-indutivo no efluxo: antiga adega de vinhos, linha 1 – SM9000

- Sensor de temperatura no afluxo: antiga adega de vinhos, linha 2 – TA2417

- Sensor de vazão magnético-indutivo no efluxo: antiga adega de vinhos, linha 2 – SM9000

- Sensor de temperatura no afluxo: adega de aguardentes, linha 1 – TV7405

- Sensor de vazão magnético-indutivo no efluxo: adega de aguardentes, linha 1 – SM8020

- Sensor de temperatura no afluxo: adega de aguardentes, linha 2 – TV7405

- Sensor de vazão magnético-indutivo no efluxo: adega de aguardentes, linha 2 – SM8020

- Sensor de temperatura no afluxo: nova adega de vinhos, linha 1 – TA2417

- Sensor de vazão magnético-indutivo no efluxo: nova adega de vinhos, linha 1 – SM2000

- Unidade de refrigeração

Nosso cliente

A destilaria Steinhauser em Kressbronn no Lago de Constança existe desde 1828 e ainda hoje é propriedade da família. Em 1996, a Steinhauser se renovou e opera a mais moderna destilaria lacrada da Europa. A empresa usa sensores ifm e o software moneo desde 2021, com sucesso, pois os produtos da destilaria são premiados.

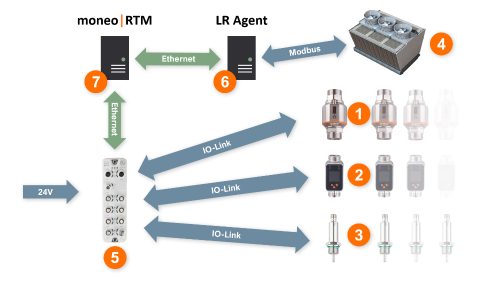

Estrutura do sistema

- Sensor de vazão no efluxo: SM2000 / SM9000 (nova e antiga adega de vinhos)

- Sensor de vazão no efluxo: SM8020 (adega de aguardentes)

- Sensor de temperatura no afluxo: TA2417 / TV7405 (nova e antiga adega de aguardentes)

- Unidade de refrigeração com interface Modbus

- Mestre IO-Link - AL1353

- LR Agent (instalado no servidor)

- moneo RTM como appliance QHA210

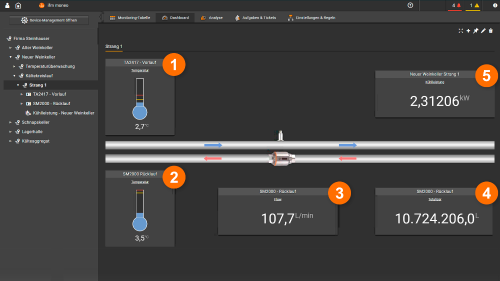

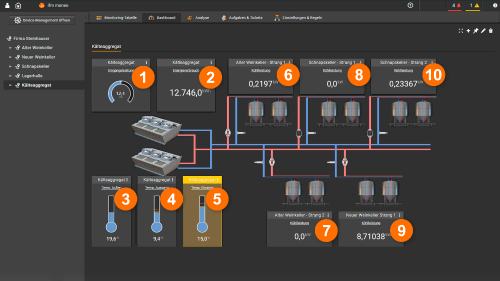

Tela

Essa tela fornece ao usuário uma visão geral dos valores processo relevantes para essa instalação

- Potência de entrada da unidade de refrigeração** (kW)

- Consumo total de energia anterior da unidade de refrigeração** (kW/h)

- Temperatura externa da unidade de refrigeração** (°C)

- Temperatura do fluido refrigerante na saída do evaporador da unidade de refrigeração** (°C)

- Temperatura do fluido refrigerante na entrada do evaporador da unidade de refrigeração** (°C)

- Capacidade de refrigeração: antiga adega de vinhos, linha 1 CDS* (kW)

- Capacidade de refrigeração: antiga adega de vinhos, linha 2 CDS* (kW)

- Capacidade de refrigeração: adega de aguardentes, linha 1 CDS* (kW)

- Capacidade de refrigeração: nova adega de vinhos, linha 1 CDS* (kW)

- Capacidade de refrigeração: adega de aguardentes, linha 2 CDS* (kW)

* CDS (Calculated Data Source) representa um valor calculado com o moneo Dataflow Modeler

** Os valores são lidos através da interface Modbus da unidade de refrigeração

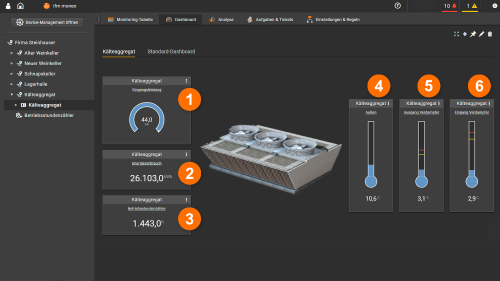

Nesta tela, o usuário recebe todos os valores de processo relevantes da unidade de refrigeração em resumo

- Potência de entrada da unidade de refrigeração (kW)

- Consumo total de energia anterior da unidade de refrigeração (kW/h)

- Contador de horas de operação da unidade de refrigeração (h)

- Temperatura externa da unidade de refrigeração (°C)

- Temperatura do fluido refrigerante na saída do evaporador da unidade de refrigeração (°C)

- Temperatura do fluido refrigerante na entrada do evaporador da unidade de refrigeração (°C)

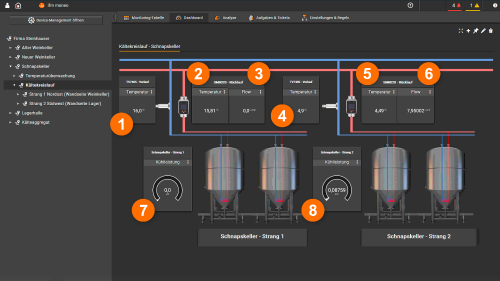

Na tela a seguir, o usuário recebe todos os valores atuais do processo do ciclo de refrigeração na "adega de aguardentes"

- Temperatura do fluido refrigerante no afluxo: adega de aguardentes, linha 1 – TV7405 (°C)

- Temperatura do fluido refrigerante no efluxo: adega de aguardentes, linha 1 – SM8020 (°C)

- Vazão do fluido refrigerante no efluxo: adega de aguardentes, linha 1 – SM8020 (L/min)

- Temperatura do fluido refrigerante no afluxo: adega de aguardentes linha 2 – TV7405 (°C)

- Temperatura do fluido refrigerante no efluxo: adega de aguardentes, linha 2 – SM8020 (°C)

- Vazão do fluido refrigerante no efluxo: adega de aguardentes, linha 2 – SM8020 (L/min)

- Capacidade de refrigeração: adega de aguardentes, linha 1 CDS* (kW)

- Capacidade de refrigeração: adega de aguardentes, linha 2 CDS* (kW)

Na tela “Nova adega de vinhos – linha 1” o usuário tem uma vista detalhada da respectiva linha de fluido refrigerante da instalação de refrigeração

Vista detalhada: Sensor de vazão SM2000 no efluxo da linha 1 na nova adega de vinhos

- Valor de vazão do fluido refrigerante – SM2000 (L/min)

- Valor de temperatura do fluido refrigerante – SM2000 (°C)

- Totalizador do fluido refrigerante – SM2000 (L)

- Diagrama de linhas da vazão do fluido refrigerante – SM2000 (L/min)

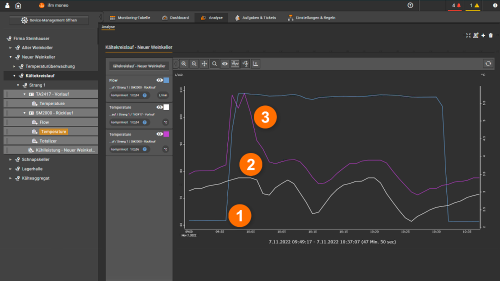

Análise

Através da função de análise é possível observar outros detalhes. A captura de tela mostra a relação entre o valor da temperatura no afluxo e o valor da temperatura e da vazão no efluxo do circuito de resfriamento na linha 1 da nova adega de vinhos

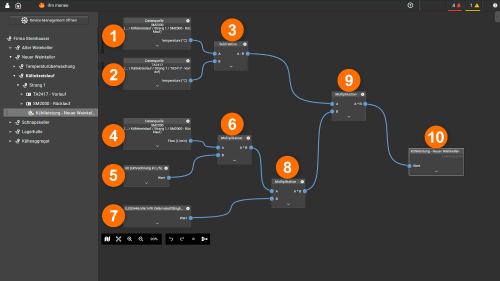

Valores calculados: valores calculados

Além dos valores de processo dos sensores, muitas outras informações podem ser calculadas no moneo.

O modelador de fluxo de dados „Dataflow Modeler“ permite a criação de valores calculados definidos pelo usuário, por exemplo, combinando e calculando fontes de dados de sensores em um modelo de fluxo de dados.

Cálculo da capacidade de refrigeração da linha 1 na nova adega de vinhos

- Valor da temperatura do sensor de vazão SM2000 no efluxo (°C)

- Valor da temperatura do sensor de temperatura TA2417 no afluxo (°C)

- Bloco de função "Subtração" para o cálculo da diferença de temperatura

- Valor de vazão do sensor de vazão SM2000 no efluxo (L/min)

- Constante "60" para conversão de litros por minuto para litros por hora

- Bloco de função "Multiplicação" para a conversão de litros por minuto para litros por hora

- Constante "0,000446": condutividade térmica do fluido refrigerante usado (kW/m*k)

- Bloco de função "Multiplicação” para o cálculo da capacidade térmica por hora

- Bloco de função "Multiplicação” para o cálculo da capacidade de refrigeração (kW)

- Capacidade de refrigeração resultante da linha 1 na nova adega de vinhos (kW)