- moneo: plataforma IIoT

- Use cases

Monitoramento de temperatura em uma instalação CIP

Uma instalação CIP é uma instalação de processo, por ex., na indústria alimentícia e de bebidas, que passa por uma limpeza local (Cleaning in Place = CIP). O processamento de produtos orgânicos para o consumo, por exemplo, leite requer um nível de higiene especial, para que germes nocivos não atinjam os produtos, colocando em risco a saúde dos consumidores. Os reservatórios, geralmente tanques, são grandes demais, de modo que uma desmontagem para a limpeza é normalmente trabalhosa e nem sempre possível. A limpeza no local requer várias etapas de processo necessárias para a higiene requerida. Para um perfeito resultado de limpeza é decisiva a temperatura e a duração do aquecimento, da mesma forma como é no ciclo de água quente da máquina de lavar roupa doméstica. Para um processo de limpeza bem-sucedido é necessário assegurar que os parâmetros necessários (temperatura) sejam atingidos corretamente dentro de toda a instalação, pois, caso contrário o processo de alto custo (energia, produtos químicos e perda de produção) precisará ser repetido.

A situação inicial:

A ifm testa sensores de processo em uma instalação CIP própria, em ambiente real. Antes da aplicação do moneo, a instalação era operada somente por meio de sinais analógicos e controlada por um CLP. A análise através do CLP sempre foi difícil. A visualização do processo só era possível no local, na IHM da instalação, assim como a parametrização dos sensores, a qual só era possível diretamente no próprio dispositivo. O monitoramento era feito exclusivamente através do valor analógico de corrente 4…20 mA.

Objetivo do projeto:

O foco foi o registro e a análise dos dados de temperatura. O registro da temperatura no fluxo de entrada e de saída da instalação serve para determinar a temperatura diferencial. Ela é considerada um indicador confiável e usual do atingimento da temperatura de processo desejada. Isso é decisivo para a desinfecção térmica da instalação. Se as temperaturas em ambos os pontos forem quase idênticas, pode-se considerar que todas as regiões foram desinfetadas com sucesso.

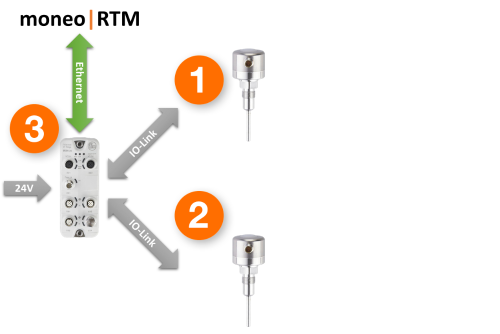

O controlador existente deve permanecer inalterado. Durante a ampliação da instalação os dados devem chegar ao moneo RTM através de dispositivos IO-Link.

A implantação:

O moneo foi instalado em um servidor central existente na ifm prover e os módulos necessários, entre eles o moneo RTM, foram ativados.

Para o registro dos valores no fluxo de entrada e de saída foi instalado respectivamente um sensor de temperatura com automonitoramento e conectado a um mestre IO-Link com porta IoT. Após a inclusão deste mestre na rede da empresa via ethernet, os valores de processo dos sensores são transferidos a cada segundo automaticamente ao moneo RTM.

A instalação pode ser ampliada a qualquer momento com outros dispositivos IO-Link, para coletar e analisar outros dados do processo. O software oferece a escalabilidade correspondente.

O benefício:

O software oferece o cálculo dos valores de processo, bem como a diferença de temperatura. Assim pode ser confirmado se a desinfecção está transcorrendo com êxito e onde ainda é necessário corrigir. Desde a ampliação os dados podem ser registrados continuamente. A análise das informações permite uma otimização dos processos, de modo a elevar a disponibilidade da instalação.

Conclusão:

A instalação foi digitalizada com sucesso, sem precisar de alterações ou intervenções no CLP ou no seu software.

Painel de controle

Informações de sensores individuais relevantes podem ser visualizadas de modo rápido e simples no painel de controle inteligente. Graças aos instrumentos pré-elaborados os valores de processo atuais podem ser apresentados, por ex., sob forma de um termômetro ou diagrama de linhas personalizado e serem inseridos diretamente nos gráficos nos formatos padrões (PNG, JPEG, GIF…). A navegação entre diferentes painéis de controle é possível através dos links de navegação.

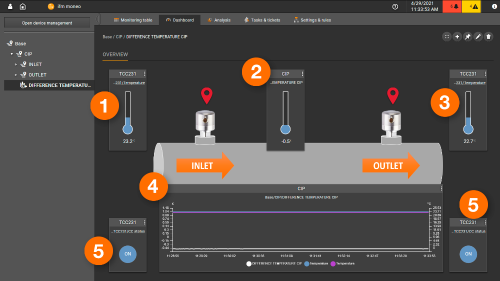

Na figura a seguir a instalação completa é visualizada no painel de controle. Os links de navegação fazem a interligação direta para outros painéis de controle, com detalhes adicionais sobre a área correspondente.

- Link de navegação para outros painéis de controle

- Semáforo dos instrumentos para a indicação da condição dos tanques de 1 a 4

No painel de controle são visualizadas as temperaturas no fluxo de entrada e de saída. Através dos valores calculados foi determinada também a diferença de temperatura entre os sensores, que é mostrada em forma de termômetro e de diagrama de linhas.

- Valor de temperatura no fluxo de entrada

- Diferença de temperatura entre fluxo de entrada e de saída

- Valor de temperatura no fluxo de saída

- Diagrama com temperatura no fluxo de entrada, de saída e diferença de temperatura

- Estado de calibração atual do TCC

Análise

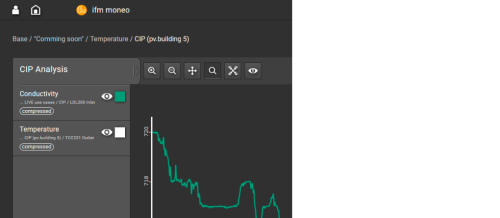

Aqui ocorre a análise posterior dos dados registrados e o processo pode ser entendido detalhadamente, por exemplo, para determinar os tempos de processos de enxágue e adaptá-los, se necessário. Como o moneo RTM registra as informações automaticamente assim que os sensores no caminho da topologia tenham sido ativados, os dados estão imediatamente disponíveis.

Na análise a seguir é mostrado o processo de aquecimento. O sensor de temperatura no fluxo de entrada (1) mostra pequenas oscilações do valor de temperatura, causadas pela regulagem do trocador de calor a vapor. A temperatura no fluxo de saída aumenta com atraso.

- Temperatura do fluxo de entrada

- Temperatura do fluxo de saída

Análises podem ser compostas de forma personalizada através do recurso de arrastar e soltar e isso permite combinar e analisar diversos valores de processo (por ex., temperatura ou condutividade).

A função também oferece a exportação do conjuntos de dados para análise subsequente ou para documentação do processo.

Um exemplo de exportação de dados, como arquivo CSV:

Key_Path;Base / CIP / INLET / TCC231 / Temperature

Key_DeviceName;Temperature

Key_DataSource;Temperature

Key_Unit;°C

Key_DataType;raw

Key_DataCount;4

Timestamp;RawValue

2021-04-29T16:05:06.722+0200;23.42

2021-04-29T16:05:07.719+0200;23.42

2021-04-29T16:05:08.720+0200;23.42

2021-04-29T16:05:09.721+0200;23.42

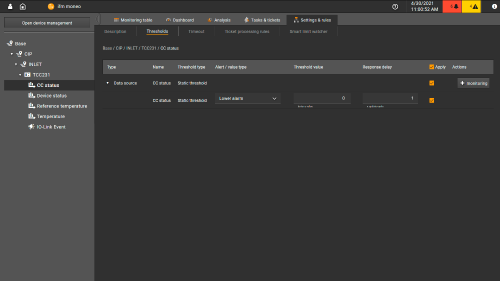

Tarefas e tickets / valores limites

Uma função do sensor de temperatura (TCC) aplicado é a verificação de calibração. Através de dois elementos sensores diferentes acoplados termicamente (elemento de medição e elemento de referência), o dispositivo detecta automaticamente uma diferença de temperatura durante a medição. O valor de processo é disponibilizado pelo sensor através da saída analógica. O valor de referência é usado para comparar e verificar o valor do processo. Se a diferença de temperatura entre o valor de processo e o valor de referência ultrapassa o valor configurado como limite de verificação de calibração [ccL], o estado CC é definido de acordo (0 = Advertência de verificação de calibração, 1 = Operação normal). No valor de processo, verifica-se se os valores limites correspondentes não foram alcançados. Se o estado CC assume o valor 0, é gerado um ticket de alarme.

Além disso, um alarme também é criado quando a diferença de temperatura for grande demais. Isso é uma indicação de que o processo de limpeza não pôde ser concluído com sucesso.

Valores limites combinados

Também podem ser definidos valores limites para valores calculados. Neste exemplo, o valor calculado serve para o monitoramento da diferença de temperatura atual na dependência da temperatura no fluxo de entrada. Para isso é verificado se a temperatura no fluxo de entrada é maior que 80°C (5). Se for menor que 80°C (5) será exibido o valor de 20°C (6), caso seja maior que a 80°C será exibida a atual diferença de temperatura entre o fluxo de entrada e de saída (6).

- Valor de temperatura para fluxo de entrada <80°C (20K)

- Diferença de temperatura entre o fluxo de entrada e de saída

- Valor de temperatura no fluxo de entrada

- Valor de comparação para a temperatura do fluxo de entrada (80°C)

- Componente funcional de comparação

- Componente funcional de derivação de sinal

- Exibição de temperatura (<80°C = 20K; >80°C = diferença de temperatura atual)

Agora, este valor calculado pode ser usado para o monitoramento da instalação. Para isso são definidos limites de advertência (1) e de alarme (3). Se a temperatura no fluxo de entrada for maior que 80°C e a diferença de temperatura maior que 5K (1) ou maior que 10K (3), será gerada uma mensagem correspondente. Como a temperatura varia lentamente devido ao processo, é ativado também um atraso (2 / 4), onde 1 ciclo de atualização corresponde a aprox. 1 segundo. Nesta configuração é gerada, por ex., uma advertência, se a diferença de temperatura de 10K não for atingida após aproximadamente 300 segundos (5 minutos). Se após, aproximadamente, 600 segundos (10 minutos) não for atingida a diferença de 5K (3), será gerado um alarme.

- Valores limites de advertência da temperatura

- Atraso de acionamento da advertência

- Valores limites de alarme da temperatura

- Atraso de acionamento do alarme

Gerenciar regras de processamento de tickets

Através desta função é possível configurar o que deve ocorrer além do ticket criado quando houver uma advertência ou um alarme. Neste caso, um grupo de destinatários da manutenção é informado de que a função de verificação da calibração do sensor foi acionada. Assim, a manutenção pode reagir rapidamente e providenciar uma calibração.

Valores calculados

Através da função dos valores calculados é possível processar valores de processo e compensá-los entre si. Esta função é usada durante a aplicação na instalação CIP para determinar a diferença de temperatura entre o fluxo de entrada e de saída.

Diferença de temperatura [∆T]= Temperatura ambiente [T2]- Temperatura interna do painel elétrico [T1]

- Temperatura do fluxo de entrada [T2]

- Temperatura do fluxo de saída [T1]

- Componente funcional: Subtração

- Diferença de temperatura [∆T]