Contrôle de niveau avec commande de réapprovisionnement sur une installation dencapsulation

Visualisation et analyse de niveaux avec moneo RTM et gestion des commandes de réapprovisionnement

Ensemble, la résine et le durcisseur forment la résine de coulée, un ingrédient essentiel dans la fabrication de capteurs. Lencapsulation dans cette substance permet de protéger les composants électroniques des chocs, des vibrations et de lhumidité.

Dans la production, la disponibilité de la résine et du durcisseur dans des fûts est décisive pour la sécurité de process et la qualité des produits fabriqués. Les niveaux des fûts de résine et de durcisseur doivent donc être surveillés. Par ailleurs, lobjectif est également dautomatiser les process logistiques internes pour le réapprovisionnement des matières.

La situation initial

Jusquà présent, le pilotage de linstallation contrôlait le niveau actuel des fûts dans lesquels se trouvent les ingrédients. La nécessité de remplacer un fût était signalée par un voyant lumineux. Le réapprovisionnement devait ensuite se faire en envoyant un e-mail auprès de lentrepôt central. Il ny avait pas de commande automatisée du réapprovisionnement.

Un autre problème était que quelquefois, les matières étaient mises à disposition trop tôt. Dans ce cas, il arrivait que les matières soient utilisées au-delà de la date de conservation.

Sans oublier que la résine et le durcisseur doivent sadapter au climat ambiant avant utilisation. Pendant les mois les plus froids surtout, une livraison trop tardive pouvait entraîner des problèmes car les matières ne pouvaient pas shabituer à la nouvelle température.

Objectif du projet

Lobjectif est dorganiser une mise à disposition en fonction des besoins des matières brutes sur linstallation. La surveillance des niveaux dans les fûts en fait partie. Par ailleurs, la commande de réapprovisionnement des matières brutes doit avoir lieu de manière automatisée afin de les amener sur le lieu dutilisation.

La réalisation

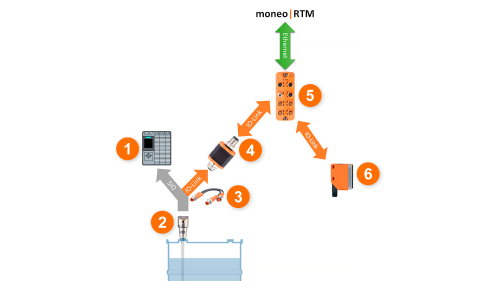

Le logiciel moneo RTM est installé sur un serveur central. Le maître IO-Link est connecté au serveur via un VLAN interne dans le réseau informatique de lentreprise. Les capteurs de niveau sont reliés au maître IO-Link via IO-Link.

Les capteurs sont déjà installés dans linstallation et transmettent la valeur de niveau actuelle à la commande de linstallation. Pour pouvoir gérer ce cas sans influencer le process et sans être intrusif, on utilise la communication en Y.

À laide dune interface SFI, moneo RTM est connecté au module SAP MM* ainsi quau module SAP PM**. moneo RTM envoie des alarmes/ événements définis à SAP en passant par linterface SFI. En fonction du process, le traitement est réalisé dans le module SAP MM ou PM.

Un dépassement des valeurs limites lance le process de commande vers lentrepôt central situé à quelques kilomètres. Ce process se termine quand la matière est disponible pour la production et que le capteur de niveau signale que le fût est de nouveau plein. On appelle cette procédure commande de réapprovisionnement SFI.

*Module SAP MM = module «Material Management» pour planifier et commander les flux de matières dune entreprise

**Module SAP PM = module «Plant Maintenance» pour gérer tous les ordres de maintenance et dentretien dune entreprise

La clé du succès

- Optimisation des maintenances systématiques jusquà la commande de réapprovisionnement

- Intégration dans le système SAP à laide de linterface SFI

- Réassort interne automatisé de matières brutes dans SAP grâce à la commande de réapprovisionnement SFI

- Informations détaillées sur les niveaux grâce à lenregistrement des valeurs de capteur et une visualisation claire par le logiciel moneo

- Réaction rapide aux paramètres changeants grâce à une gestion intégrée des alarmes

- Réassort en fonction des besoins des fluides grâce aux process de réapprovisionnement automatisés

- Identification des valeurs limites dépassées ou pas atteintes

- Exploitation optimisée de linstallation en garantissant la disponibilité des machines et en augmentant la qualité des process

- Conversion des valeurs des capteurs en informations pertinentes pour le process à laide dune modélisation des données (Valeurs calculées)

Structure du système

Cette application utilise deux fûts, chacun équipé dun capteur de niveau. Les composants 3 et 4 sont nécessaires en double exemplaire.

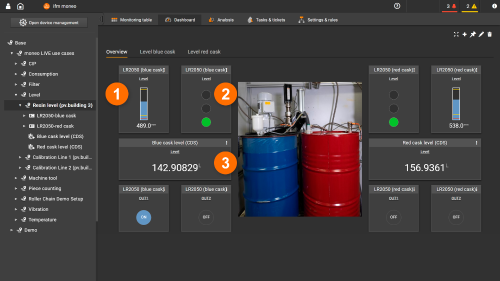

Tableau de bord

Sur le tableau de bord, lutilisateur obtient un aperçu de toutes les valeurs process pertinentes.

- Niveau actuel de la cuve en mm

- Représentation du niveau par feu tricolore

- Volume de remplissage actuel dans la cuve, en litres

Analyse

Lanalyse permet dobserver la consommation actuelle dans lhistorique. Des conclusions peuvent ainsi être tirées sur le taux dutilisation de linstallation. Cela permet aussi destimer la durée dutilisation dun fût. Ces conclusions peuvent aider la logistique interne à sans cesse optimiser la mise à disposition.

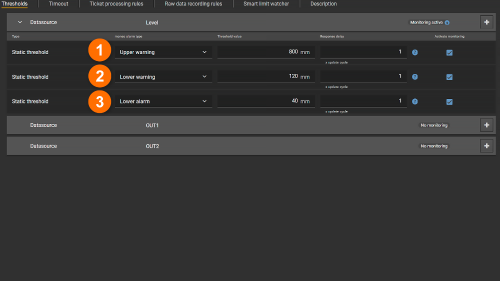

Règles de traitement de ticket

Pour les deux capteurs de niveau, des valeurs sont définies pour les seuils davertissement et dalarme inférieurs. Ces derniers découlent des valeurs empiriques de la maintenance.

- Avertissement haut = réinitialisation de tous les tickets après remplacement du fût

- Avertissement bas = commande et mise à disposition dun nouveau fût près de linstallation

- Alarme basse = remplacement du fût dans linstallation

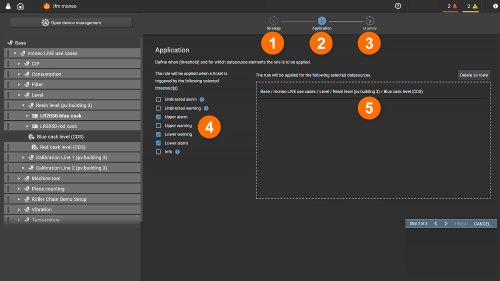

Administrer les règles de gestion des tickets

Lassistant de règles de traitement des tickets permet de définir facilement quelles stratégies doivent être exécutées en cas davertissements et dalarmes.

Dans le cas suivant, le traitement des tickets se fait via linterface SFI vers le module SAP MM et PM. Quand le niveau nest plus atteint, linterface SFI envoie une violation de la valeur limite au module SAP MM ou PM en plus du message qui apparaît en parallèle dans moneo. Le process de réapprovisionnement est alors déclenché automatiquement.

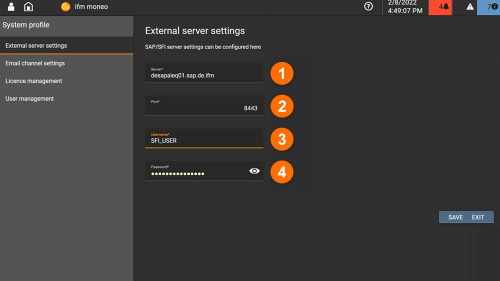

Intégration de moneo dans le système SAP

- Adresse du serveur SAP/SFI

- Port du serveur SAP/SFI

- Utilisateur SAP/SFI

- Mot de passe utilisateur SAP/SFI

Configuration de la règle de traitement de ticket

- Définit quelle règle est appliquée

- Définition des valeurs limites (4) et des sources de données (5)

- Définit lurgence des avertissements ou des alarmes

- Définition des valeurs limites pertinentes

- Définition des sources de données correspondantes

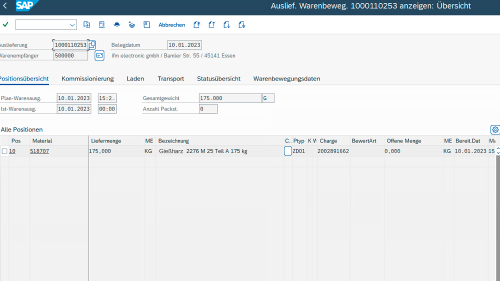

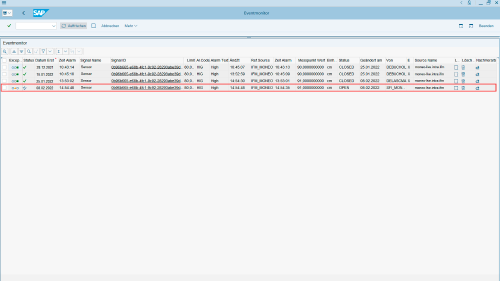

Message dans le système SAP

Bon de matière dans le module SAP MM

Ordre dentretien dans le module SAP PM

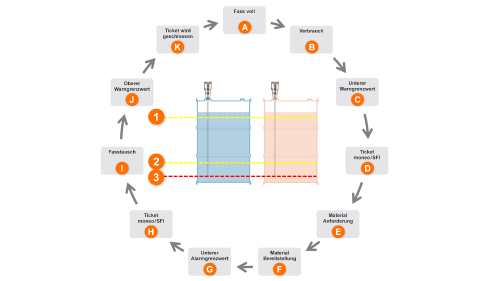

Commande de réapprovisionnement SFI

La commande de réapprovisionnement SFI lance la demande et la mise à disposition automatiques des consommables. Quand la valeur limite davertissement inférieure définie dun fût nest plus atteinte, un ticket davertissement est émis dans moneo. Ce ticket est transmis au système SAP en fonction de la règle de traitement des tickets configurée. Dans ce cas, il sagit du module SAP MM. Un bon est établi automatiquement, demandant la mise à disposition de la matière requise.

Ce bon est traité par lentrepôt central, depuis lequel la matière est transportée jusquau lieu de mise à disposition. Lorsquensuite, la valeur limite dalarme inférieure nest plus atteinte, le responsable de linstallation peut remplacer le fût vide par le fût plein mis à disposition. Pour vérifier le changement de fût, le système surveille aussi la valeur limite davertissement supérieure des fûts. Quand celle-ci est dépassée, la violation initiale de la valeur limite inférieure est clôturée dans moneo et dans le module SAP MM.

Pour quil ny ait pas de violation de la valeur limite pendant le changement de fût ou dautres travaux de maintenance, un capteur optique surveille létat de fermeture du portail derrière lequel se trouvent les deux fûts. Si quelquun ouvre le portail, la valeur process du capteur est shuntée pendant toute la durée douverture du portail. Ceci a été réalisé avec le Data Flow Modeler.

- Valeur limite davertissement supérieure

- Valeur limite davertissement inférieure

- Valeur limite dalarme inférieure

- Le fût est plein

- Le contenu du fût est consommé par le process de production

- Le niveau atteint le seuil davertissement bas

- Un ticket est généré dans moneo et repris par le système SAP via linterface SFI. En parallèle, le ticket de dépassement du seuil davertissement supérieur du dernier remplacement de fût est clôturé

- La matière est demandée dans le système SAP, ce qui génère un ticket à lentrepôt central difm

- La matière est transportée jusquau lieu de mise à disposition par la logistique interne à ifm.

- Le niveau atteint le seuil dalarme bas

- Un ticket est généré dans moneo et le responsable de linstallation est informé via le module SAP PM quil est temps de changer le fût

- Le fût vide est remplacé par le fût plein mis à disposition

- Le niveau atteint alors la valeur limite davertissement supérieure après le changement de fût

- Lorsque la valeur limite davertissement supérieure est atteinte, le ticket de violation de seuil davertissement bas est clôturé

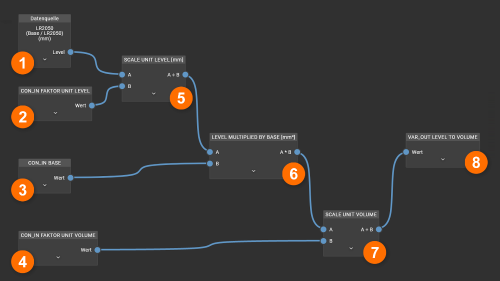

Calculated Values: valeurs calculées

La valeur suivante est également calculée au moyen du niveau.

Volume de remplissage actuel dans la cuve, en litres

Comme la surface du fût est connue, le volume de remplissage peut facilement être déterminé par «surface x niveau».

- Niveau actuel de la cuve en mm

- Facteur de conversion de lunité de la source de données, ici 1 = mm

- Surface de base de la cuve en mm²

- Facteur de conversion de lunité de la sortie, ici 1.000.000 = litre

- Mise à léchelle de lunité en mm

- Surface de base en mm² multipliée par le niveau en mm = volume en mm³

- Mise à léchelle de lunité de sortie de mm³ en litres (dm³)

- Volume en litres en tant que résultat du calcul

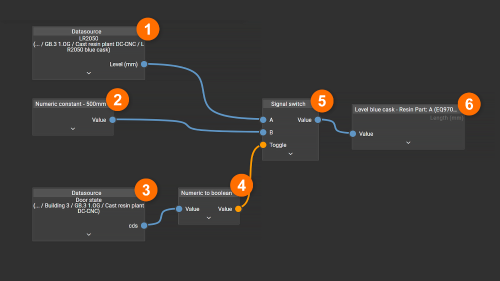

Shuntage des valeurs process si le portail est ouvert

Pour éviter quil y ait une commande incorrecte de fût à cause dun déclenchement intempestif de lalarme pendant le remplacement du fût et/ou une maintenance sur les fûts de résine de coulée, le modèle Data Flow suivant est utilisé pour surveiller le portail:

- Niveau actuel de la cuve en mm (valeur dentrée)

- Constante définie pour laquelle la valeur de départ doit être shuntée

- Déclencheur entrée pour activer le shuntage

- Bloc fonctionnel «Double à booléen» conversion de la valeur numérique en valeur booléenne: Vrai = 1 / Faux = 0

- Le bloc fonctionnel «Sélecteur de signal » entrée «A» est sélectionnée dès que lentrée « Sélection » est «Faux=0» ou lentrée «B» est sélectionnée dès que lentrée « Sélection » est «Vrai=1»

- Résultat (valeur de sortie)