- moneo: IIoT-Plattform

- Use cases

Überwachung der Luftfilter in der Produktion mit moneo RTM

Visualisierung und Analyse von Filterzuständen

Die zentrale Lüfteranlage soll überwacht werden. Das beinhaltet die Filter für die Luftzufuhr und -abfuhr sowie die Filter an der Arbeitsplatzabsaugung im Erdgeschoss und dem ersten Obergeschoss. Grundsätzlich sind Filter vereinfacht dargestellt ein Widerstand in einem System. Durch Fremdpartikel, die nicht zum eigentlichen Medium gehören, werden die offenen Maschen oder Poren des Filters zugesetzt. Dies erhöht den Gesamtwiderstand. Aus diesem Grund sinkt die Durchflussmenge bei gleichbleibendem Druck. Die Leistungsfähigkeit der Anlage wird dadurch zunehmend beeinträchtigt und kann bis zu einem gewissen Punkt durch Erhöhung des Förderdrucks überbrückt werden, was gleichzeitig den Energiebedarf erhöht. In Abhängigkeit von der benötigten Filterleistung muss hier von Fall zu Fall betrachtet und entschieden werden, wann der idealste Zeitpunkt für den Filtertausch ist

Anwendungsfälle für Filterüberwachung innerhalb des Produktionsprozesses:

- Die Qualitätssicherung für Produkt und Prozess

- Die Optimierung des Energieverbrauchs

- Die Organisation der Wartung

- Die Einhaltung und Gewährleistung von Luftqualität (Feinstaub, Luftreinheit, Absaugleistung)

Die Ausgangslage

Die Wartung der Lüftungsfilter erfolgte in festgelegten Zeitintervallen ohne eine zentrale Überwachung mit einer Alarmierung (E-Mail, Ticket) bei einem notwendigen Tausch. Ein Gerät am Filter visualisierte den aktuellen Zustand nur lokal. Daraus resultierend erfolgte der Filtertausch zu früh oder zu spät. Dies führte zu zusätzlichen Betriebskosten für den Filtertausch, die Entsorgung, den Energieverbrauch und Stillstandzeiten. Eine Analyse für eine Optimierung unter anderem bei der Erkennung von Fehlern (Filterbruch, kein Filter verbaut, Verstopfung) war aufgrund fehlender Daten nicht möglich. Potential für Verbesserungen wurde in der Speicherung von Historiendaten erkannt.

Ziel des Projekts

Die Umsetzung eines bedarfsorientierten Filterwechsels und der Wechsel von einer zeitbasierten zu einer zustandsorientierten Wartung (Time Based to Condition Based Maintenance). Die Optimierung soll durch eine automatisierte Überwachung und Visualisierung des Filterzustands erfolgen.

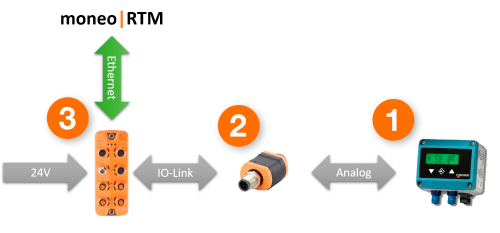

Die Durchführung

moneo RTM ist zentral auf einem Server installiert. Der IO-Link Master ist über ein internes VLAN mit dem Server und die Sensoren sind über IO-Link mit dem Master verbunden. Ein Differenzdrucksensor mit einem analogen Ausgang wurde am Filter selbst installiert. Das Signal wird mit einem IO-Link Konverter (DP2200) eingelesen, in einen IO-Link Prozesswert umgewandelt und dann an den IO-Link Master mit IoT Schnittstelle (z.B. Produkt AL1350) übertragen.

moneo RTM bucht die Prozesswerte über einen solchen IO-Link Master zyklisch ein. Die so empfangenen analogen Stromwerte werden über die Funktion „Kalkulierte Werte“ weiterverarbeitet, indem dieser in einen Prozesswert der Einheit Pascal umgerechnet wird. Dieser Prozesswert entspricht dem eigentlichen Sensor.

Die Grenzwerte für den Tausch des Filters wurde dem Datenblatt des jeweiligen Taschenfilters entnommen und als Grenzwert in moneo RTM festgelegt. Damit es nicht zu kritischen Situationen kommt, wird im Bereich der Ticketverarbeitungsregeln ein entsprechender Benutzerkreis hinterlegt, der über die Überschreitung von Grenzwerten informiert wird, um einen Filterwechsel veranlassen zu können.

Der Erfolg

Die Einführung einer permanenten Filterüberwachung führte zu einer internen Prozessoptimierung, von zeitbasierter hin zu zustandsorientierter Wartung. Durch die rechtzeitige Erkennung von Fehlern konnte die Maschinenverfügbarkeit gesichert und die Qualität gesteigert werden.

Eine rechtzeitige Alarmierung bei notwendigem Filtertausch (E-Mail, Ticket) steigerte die Prozessqualität. Die Umweltbelastung und die Betriebskosten (Energie, Instandhaltung, Material) konnten durch die neue Wartungsstrategie nachhaltig gesenkt werden.

Durch die Dokumentation der Wartungsarbeiten und Speicherung von Historiendaten können künftig Analysen zu möglichen Optimierungen des Filtersystems erfolgen, da ausreichend Datenmaterial zur Verfügung steht. Den Wartungsmitarbeitern steht eine Anwendung zur Verfügung, die einfach an kundenspezifische Bedingungen angepasst werden kann und die eine Verrechnung von Prozesswerten (Differenzdruck, Umrechnung von spezifischen Einheiten) ermöglicht. Durch den Einsatz von moneo RTM konnten bereits Folgeschäden an Maschinen und Absauganlagen vermieden werden.

Fazit

Mit moneo|RTM konnten alle Ziele erfüllt werden:

- Übersicht und Detailinformationen der Anlage im Dashboard

- Aufzeichnung der Daten zur weiteren Optimierung

- Analysemöglichkeit der Datenaufzeichnung

- Permanente Überwachung des Filterzustands

- E-Mail-Benachrichtigung bei Grenzwertverletzung

Systemaufbau

- Differenzdrucksensor mit 4…20 mA Ausgang

- Auswertesystem und Display für Analogsignale 4…20 mA (DP2200)

- IO-Link Master (AL1350)

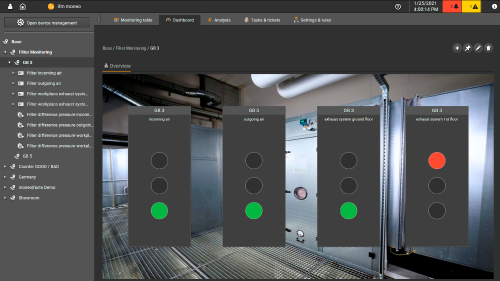

Dashboard

Verschaffen Sie sich den Überblick im moneo Dashboard. Über das Visualisierungsinstrument der Signalampel kann der aktuelle Zustand einer Anlage einfach und auf einen Blick überwacht werden. In diesem Fall werden die vier überwachten Filter übersichtlich dargestellt und vermitteln schnell einen Eindruck über den aktuellen Zustand.

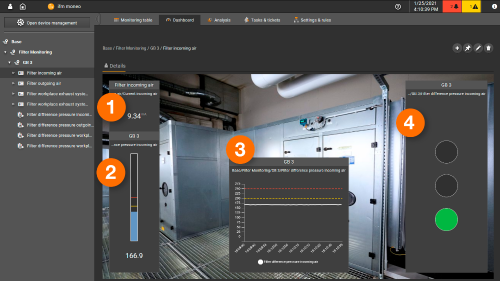

Ein weiteres Dashboard wurde erstellt, um die aktuellen Parameter eines einzelnen Filters in verschiedenen Instrumenten im Detail darzustellen.

- Roher Analogwert des Differenzdrucksensors in mA

- Berechneter Differenzdruck in Pa

- Differenzdruck im zeitlichen Verlauf dargestellt

- Ampeldarstellung des aktuellen Zustandes des Filters

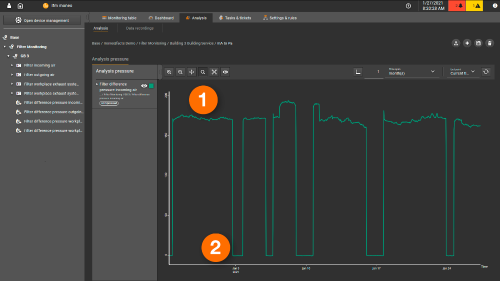

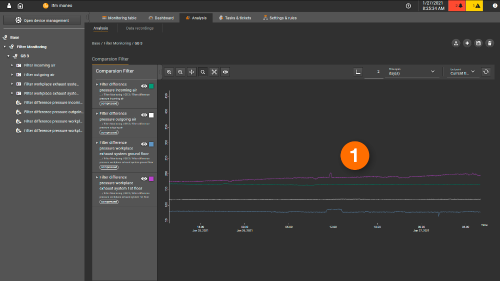

Analyse

Über die Analyse können weitere Details betrachtet werden. So lassen sich die Betriebszeiten der Anlage retrospektiv nachvollziehen, wenn eine Langzeitauswertung vorgenommen wird.

- Anlage im Betrieb

- Anlage nicht im Betrieb

Durch verschiedene Auswertungen lässt sich in kürzester Zeit ein Trend erkennen. In diesem Fall zum Beispiel wurde der Differenzdruck von allen vier Filtern über zwei Tage beobachtet. Aus der Visualisierung wird ersichtlich, dass der Filter an der Absaugung für das 1. OG (Lila Linie) sich langsam zusetzt, da der Differenzdruck langsam steigt.

- Lila Linie, Differenzdruck Filter Absaugung 1. OG

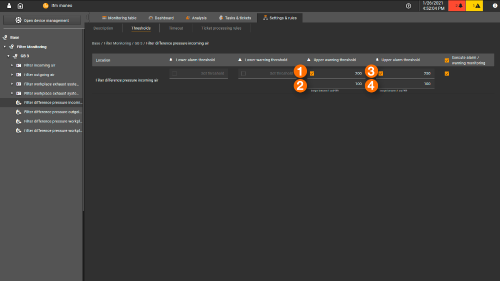

Tasks & Tickets: Start/Stopp Grenzwerte

Grenzwerte verwalten

Über diese Funktion in moneo RTM kann für jeden Prozesswert ein individueller Grenzwert definiert werden. In dieser Anwendung wurde sie so konfiguriert, dass das Instandhaltungspersonal rechtzeitig informiert wird, wenn ein Filterwechsel erfolgen muss.

Bei Erreichen der Warngrenze wird das Personal über einen demnächst notwendigen Tausch informiert, damit dieser rechtzeitig eingeplant werden kann. Spätestens beim Erreichen der Alarmgrenze müssen die Teile getauscht werden.

Bei der Anlaufphase von Lüftern kommt es häufig zu Überschwingern und somit zu kurzzeitigen Überschreitungen der Grenzwerte. Damit nicht jede von ihnen sofort eine Warnung oder einen Alarm auslöst, können diese über die Ansprechverzögerung unterdrückt werden.

- Grenzwert für die Warngrenze

- Verzögerungszeit für die Warngrenze

- Grenzwert für die Alarmgrenze

- Verzögerungszeit für die Alarmgrenze

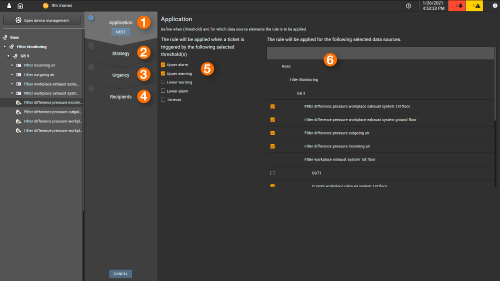

Ticketverarbeitungsregeln verwalten

Über den Wizard für die Ticketverarbeitungsregeln können Strategien für die Reaktion beim Auftreten von Warnungen und Alarmen ganz einfach definiert werden. In diesem Beispiel wird beim Erreichen der Warn- und Alarmgrenzen ein Empfängerkreis der Instandhaltung über E-Mail informiert, dass ein Austausch des Filters bevorsteht bzw. dringend empfohlen ist.

- Definition der Grenzwerte (5) und Datenquellen (6)

- Definiert welche Regel angewendet wird

- Definiert mit welcher Dringlichkeit der Warnung oder Alarmierung

- Definiert den E-Mail-Empfängerkreis

- Definition der relevanten Grenzwerte

- Definition der entsprechenden Datenquellen

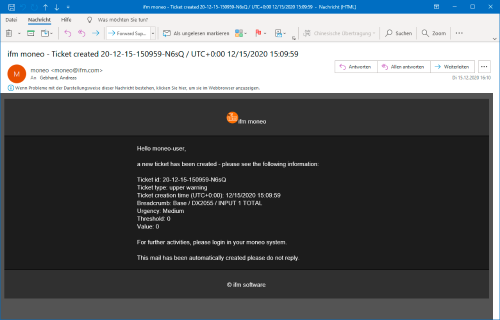

Die aus moneo generierte E-Mail beinhaltet bereits die ersten Informationen zum angelegten Ticket

- Betroffene Datenquelle

- Wert der Unter- oder Überschritten wurde

- Priorität des Tickets

- Zeitstempel

Calculated Values

Über die kalkulierten Werte können Prozessdaten weiterverarbeitet werden. In diesem Use Case wird dabei das analoge Stromsignal, das vom Sensor geliefert wird, in einen Druckwert der Einheit Pascal umgerechnet. Dabei entspricht ein Wert von 4mA den Wert 0 Pa und der Wert 20 mA gleich 500 Pa.

Druckdifferenz [Pa]= Druckdifferenz als analoger Stromwert [mA] - 4mA * (500 Pa / 16 mA)

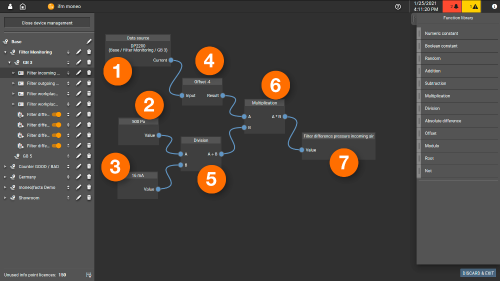

Dataflow Modeler

- Druckdifferenz als analoger Stromwert vom Sensor (4…20 mA)

- Maximaler Messbereich des Sensors (500 Pa = 20 mA)

- Stromspanne Analogwert (20 mA – 4 mA = 16 mA)

- Offset Analogwert (4…20 mA zu 0 … 16 mA)

- Berechnung Faktor für Strom zu Pascal

- Multiplikation Stromwert (0…16 mA) mit Faktor

- Ergebnis Druckdifferenz in Pascal (Pa)